高溫合金GH4145(GH4169)3D應用趨勢

高溫合金通常的工作溫度超過600℃,在高溫下的強度、延展性、抗蠕變性能以及抗腐蝕能力都很強。對于高溫合金零部件,增材制造技術不僅能夠縮短生產時間、降低生產成本,還能優先考慮功能設計,非常適用于制備航空發動機及燃氣輪機噴嘴、葉片、燃燒室等熱端部件,以及航天飛行器、火箭發動機等復雜零部件。近年來,高溫合金增材制造技術發展迅速,已在航空航天領域實現了多項應用。

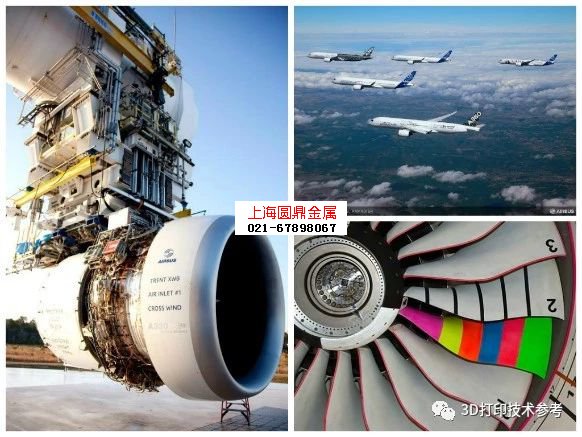

▌航空發動機采用鎳基合金增材制造零部件

賽峰集團是航空發動機市場中渦扇發動機和戰斗機發動機的主要制造商之一。該集團eAPU60微型渦輪發動機采用了增材制造的鎳基合金噴嘴,并作為AW189型直升機的輔助動力裝置的核心部件之一。

eAPU60渦輪噴嘴采用選區激光熔化3D打印工藝制造,采用鎳基合金X代替傳統上使用的鉻鎳鐵合金鑄件。傳統的渦輪噴嘴由八個組件組成,通過3D打印允許將其切割成僅僅四個部件,使得噴嘴比原來輕了35%。采用3D打印技術制造渦輪噴嘴也縮短了開發時間,3D打印組件可以在幾天內就完成制造。

XWB-97擁有有史以來首個最大的3D打印民用航空發動機組件

羅羅公司通過與英國制造技術中心(MTC)合作,在XWB-97發動機中采用3D打印制造了鎳基合金前軸承座結構件,該部件直徑1.5米、厚0.5米,大小類似于拖拉機輪胎。該組件并非整體,其包含的48個氣動形狀的葉片組件也是采用増材制造技術制成。

▌巡航導彈等高超聲速武器使用高溫合金增材制造燃燒室

超燃沖壓發動機是高超聲速武器的源動力之一,其整個結構在工作過程中整體會處于非常高的溫度狀態,當飛行速度為6倍聲速時,燃燒室溫度達2700 K左右,進口處的溫度甚至也達到1500K。

高超聲速武器發動機再生冷卻結構(點擊查看)

如此高的溫度普遍使用主動冷卻系統,即再生冷卻結構,其水力直徑約2 mm,比火箭發動機的冷卻通道尺寸更小。2016年,美國ATK公司采用激光粉末床熔融技術,實現了燃燒室的一次性整體成型,不僅大幅降低了設計與制備難度,而且有效提高了燃燒室的整體性能,而高溫合金就是制造燃燒室的主要材料。

▌增材制造鎳基合金用于火箭發動機部件

2017年,美國洛克達因公司與美國空軍合作開發了價值約1.15億美元的AR1火箭發動機,旨在取代俄制RD-180發動機。

AR1火箭發動機采用3D打印制造了一種高強度、耐燒蝕性好的鎳基超金屬合金材料(Mondaloy200™),用于制造轉子和流體之間傳遞能量的發動機部件,此前俄制RD-180發動機部件需要金屬涂層,而這種新材料則無需涂層。

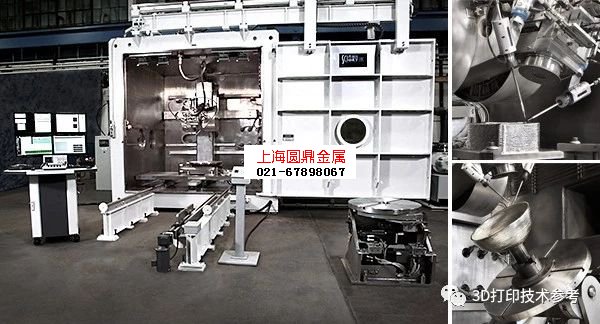

▌空客部署高溫合金大型工業級金屬增材制造系統

2016年,西亞基公司向空客交付的電子束增材制造(EBAM)110系統,能夠在打印過程中實時監測和控制,可用于許多金屬和難熔合金,如鐵、鉭、鈮、鎢、鎳和不銹鋼等。

EBAM 110系統建造尺寸為1778×1194×1600 mm

從諸多報道也可以看出,當前電子束3D打印正普遍用于高溫合金的成型,除了上述案例,最為知名的當屬GE在近兩年大批采購和使用ACRAM EBM打印機,其生產的鈦鋁合金葉片已經應用于GE9X發動機,相比傳統使用的鎳基合金輕50%左右,具有更加優異的強度重量比。

高溫合金增材制造作為目前的研究熱點與前沿方向,主要圍繞鈦合金、鎳基高溫合金、鈷鉻高溫合金等材料開展大量技術與應用研究。該應用方向主要開展的關鍵技術研究包括:開發模型、性能預測、高溫合金增材制造標準化等。未來,高溫合金增材制造將成熟用于航空發動機、軍用發動機、燃氣輪機等裝備,主要在燃氣式、渦輪葉片、渦輪盤等核心部件的制造中使用,有望大幅降低武器裝備的生產成本,縮短生產周期。

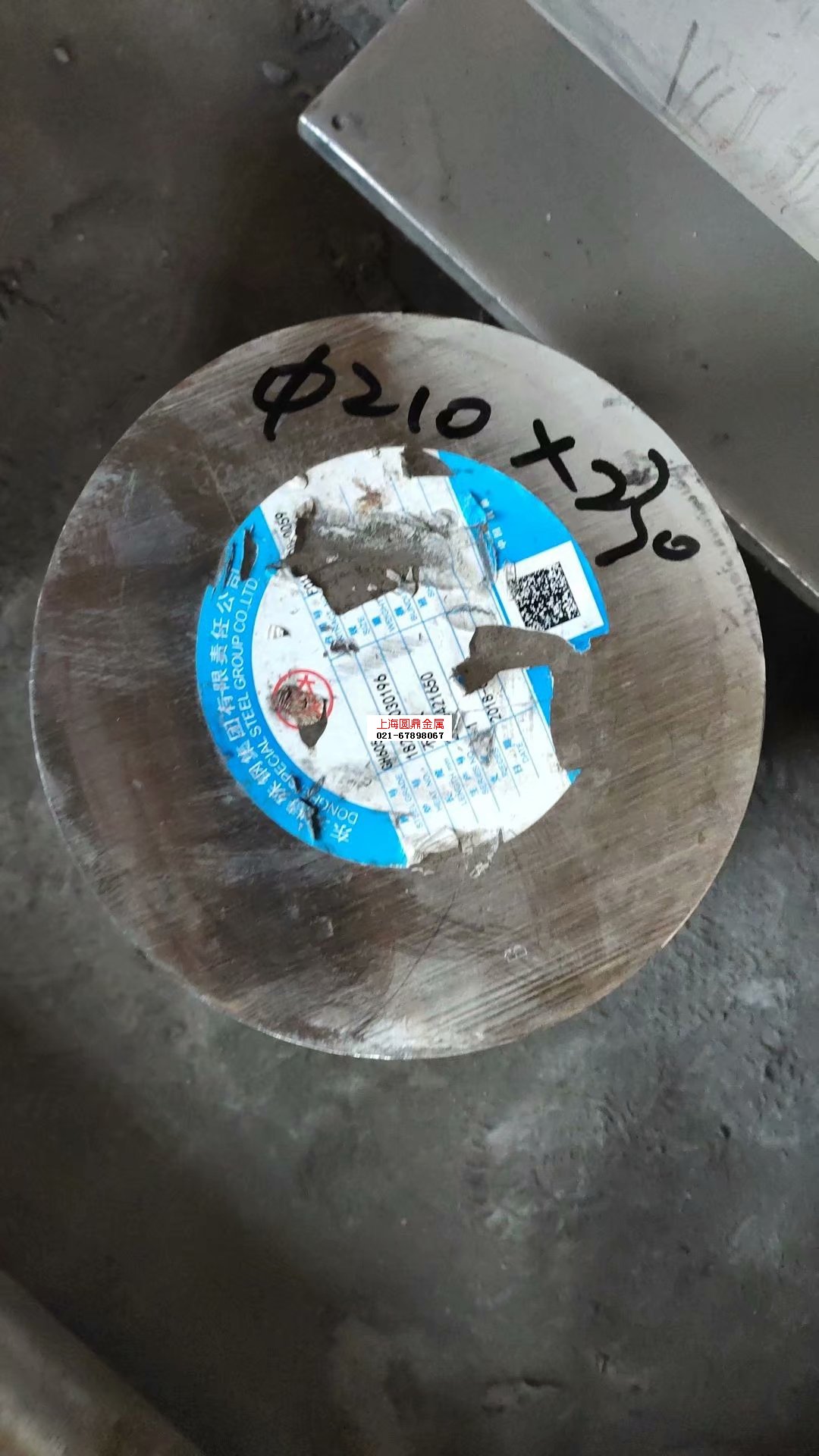

> Nimonic80A鎳基高溫合金 ?? ? 2024-12-17

> GH4145一種耐腐蝕、耐氧化 ?? ? 2024-12-17

> GH4169一種以Fe-Ni-Cr為基沉 ?? ? 2024-12-17

> GH3625合金在使用溫度達 ?? ? 2024-12-17

> GH3600(GH600)鎳鉻基高溫 ?? ? 2024-12-17

> GH2132一種以Fe-Ni-Cr為基的 ?? ? 2024-12-17

> GH2901固溶硬化型變形高溫 ?? ? 2024-12-17

上一條:進口母材GH4720Li/GH4720Li標準‖棒‖鍛 下一條:TC4♂TC4♀ 返回列表